拉力试验机:材料力学性能测试的核心工具

引言

材料科学的发展离不开对力学性能的精准评估,而拉力试验机作为这一领域的关键设备,通过模拟材料在实际应用中的受力状态,为研发、生产与质量控制提供核心数据支持。从金属到高分子材料,从日常用品到航空航天部件,其测试结果直接影响材料选择、工艺优化及产品可靠性。本文将系统解析拉力试验机的核心功能,揭示其在材料性能评估中的多维价值。

一、基础力学性能测试:精准量化材料强度与韧性

拉力试验机的核心功能是测定材料在拉伸、压缩、弯曲等受力条件下的力学响应,其测试结果直接反映材料的本质特性。

1.拉伸性能测试

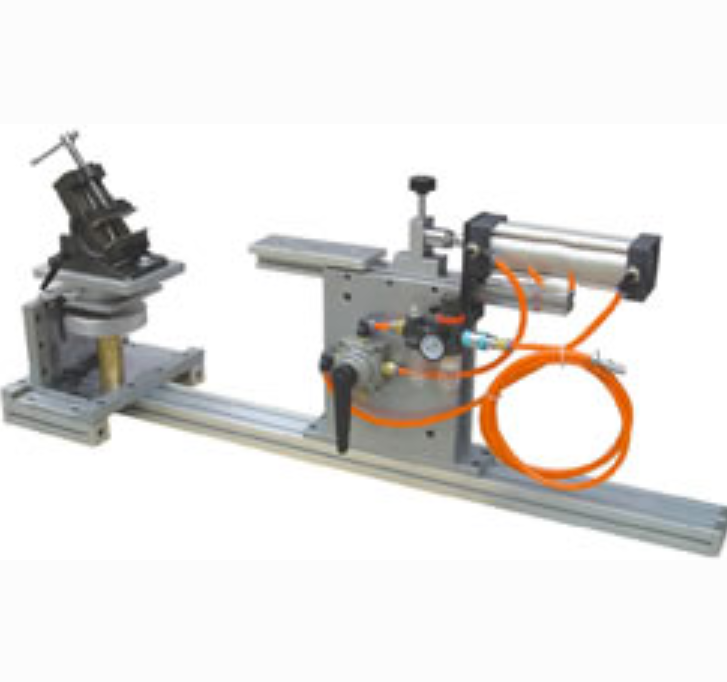

拉伸测试是拉力试验机最基础的应用场景。通过夹具固定试样两端,以恒定速度施加拉力,设备可实时记录拉力值与试样伸长量的变化关系。这一过程中,设备能精准捕捉三个关键阶段:

弹性阶段:材料在拉力作用下发生可逆形变,设备通过传感器记录应力与应变的线性关系,计算弹性模量(反映材料刚度)。

屈服阶段:当拉力达到某一临界值时,材料开始产生永久形变,设备自动标记屈服强度(表征材料从弹性到塑性的转变点)。

断裂阶段:试样最终断裂时,设备记录最大拉力值(即拉伸强度)与断裂伸长率(体现材料韧性)。

例如,金属材料测试中,设备可区分上屈服点与下屈服点,为工艺设计提供精确参数;而高分子材料测试则更关注断裂伸长率,以评估其柔韧性。

2.压缩与弯曲性能测试

除拉伸外,拉力试验机通过更换夹具与调整加载方向,可实现压缩与弯曲测试:

压缩测试:模拟材料受压时的承载能力,适用于泡沫、陶瓷等脆性或软质材料,评估其抗压强度与变形行为。

三点弯曲测试:通过支点与加载点对试样施加弯矩,测定材料的抗弯刚度与断裂韧性,常用于板材、梁类结构件的评估。

二、多场景应用扩展:从基础研究到工业实践

拉力试验机的功能不仅限于单一测试类型,其通过模块化设计与软件升级,可适配不同行业与材料的特殊需求。

1.动态疲劳测试

传统静力测试评估材料的极限强度,而动态疲劳测试则模拟材料在交变载荷下的长期性能。拉力试验机通过控制加载频率、幅值与循环次数,测定材料的疲劳寿命(如S-N曲线),为汽车零部件、航空结构件等需承受反复应力的场景提供设计依据。

2.高低温环境模拟

材料性能受温度影响显著,拉力试验机可集成环境箱,实现-70℃至300℃宽温域测试。例如,橡胶材料在低温下易脆化,通过低温拉伸测试可评估其低温韧性;而高分子材料在高温下的蠕变行为,则需结合恒温环境与长时间加载测试。

3.多轴向加载测试

复杂结构件在实际使用中常承受多向应力,拉力试验机通过多轴联动系统,可模拟双向或三向拉伸、剪切复合载荷,更真实地反映材料在真实工况下的性能。这一功能在复合材料、生物医用材料等领域尤为重要。

三、智能化升级:数据驱动的材料研发

随着物联网与人工智能技术的发展,拉力试验机的功能正从“数据采集”向“智能分析”跃迁。

1.实时监控与异常预警

现代拉力试验机配备高精度传感器与实时监控系统,可动态显示力值、位移、变形等参数,并在数据异常时(如力值波动超限、试样滑移)自动触发警报,避免无效测试。

2.自动化测试与报告生成

通过预设测试程序,设备可自动完成试样装夹、加载、数据记录与结果分析全流程,大幅减少人工干预。测试完成后,系统可生成包含曲线图、参数表与合规性判断的详细报告,支持导出为PDF或Excel格式,便于存档与共享。

3.大数据分析与材料库构建

长期测试数据可上传至云端,结合机器学习算法分析材料性能与工艺参数的关联性,构建企业级材料数据库。例如,通过分析不同批次金属的拉伸强度分布,可追溯原料质量波动;对比不同热处理工艺下的疲劳寿命,可优化生产流程。

四、行业定制化功能:满足差异化需求

拉力试验机的设计充分考量行业特性,通过定制化功能提升测试针对性。

1.医疗领域:生物相容性材料测试

针对医用植入物(如人工关节、血管支架),拉力试验机需满足无菌环境要求,并配备微力传感器(量程低至0.1N),精准测定材料与人体组织的界面结合强度。

2.纺织领域:织物与纤维测试

纺织行业需评估织物的撕破强度、顶破强度及纤维的拉伸性能。拉力试验机通过专用夹具(如气动夹具)与高速数据采集(可达1000Hz),捕捉织物在动态拉伸中的力学行为。

3.包装领域:封口与跌落测试

包装材料需通过拉力试验机测定封口强度(如热封袋的剥离力)与跌落冲击后的剩余强度,确保产品在运输中的安全性。