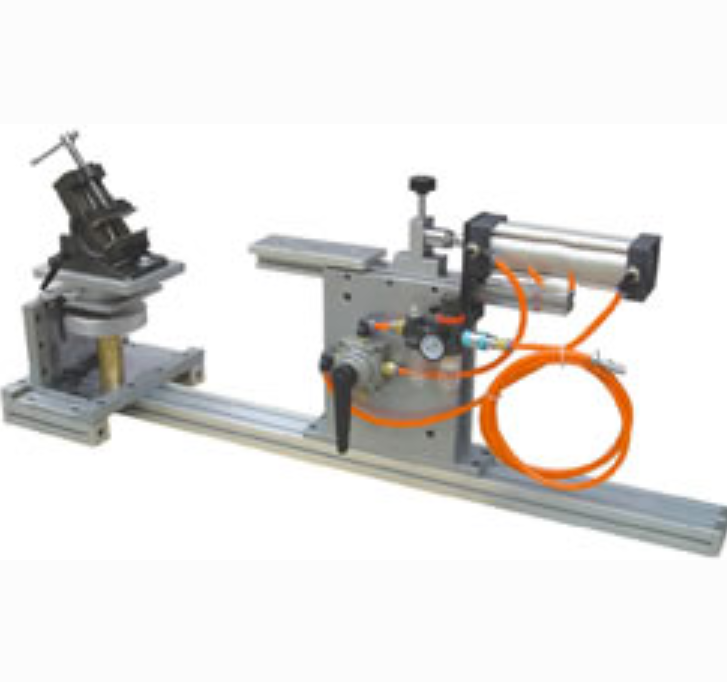

拉力试验机:材料力学性能测试的核心工具解析

在工业制造与科研领域,材料力学性能的精准测试是保障产品质量与创新研发的关键环节。拉力试验机作为核心检测设备,通过模拟材料在拉伸载荷下的力学响应,为金属、塑料、橡胶等材料的强度评估、工艺优化提供科学依据。本文将从技术原理、应用场景及维护要点三个维度,系统解析拉力试验机的核心价值。

一、技术原理:闭环控制下的力学解析

拉力试验机的工作原理基于材料力学中的胡克定律与破坏理论,通过“机械加载-数据采集-算法分析”的闭环流程,将材料的宏观力学行为转化为可量化的物理指标。其核心控制逻辑包含三大模块:

1.载荷精准控制

设备采用伺服电机驱动高精度滚珠丝杆,将旋转运动转化为直线加载。通过PID控制算法实时调节电机转速与扭矩,确保加载速度的稳定性。例如,在测试金属材料时,系统可设定5mm/min的恒定速度,当试样接近断裂时自动切换为力控制模式,避免加载过快导致数据失真。

2.多参数同步监测

设备集成力传感器、光电编码器与变形测量装置,可同步捕捉力值、位移及变形量。力传感器通过弹性元件应变与外力的线性关系,将机械信号转化为电信号,精度可达示值的±0.5%以内;光电编码器则通过脉冲计数实现位移的纳米级测量,确保断裂伸长率等参数的准确性。

3.智能保护机制

为防止设备过载损坏,系统配备双重保护:当力值超过量程的110%时,电机自动停机;横梁移动范围受软件限位(电子限位)与机械挡板(硬限位)双重约束,避免撞击。此外,气动夹具的轻压固定设计可防止薄膜类试样在夹持处断裂,保障测试连续性。

二、应用场景:跨行业的材料性能评估

拉力试验机的应用覆盖工业生产、科研创新与标准认证三大领域,针对不同材料特性提供定制化测试方案:

1.金属材料测试

针对碳钢、铝合金等结构件材料,设备可执行GB/T 228.1标准下的常规拉伸试验,精准测量屈服强度(σs)、抗拉强度(σb)及断后延伸率(δ)。例如,建筑用钢筋的弹性模量测试需通过应力-应变曲线的线性段计算,确保结构抗变形能力符合设计要求。

2.非金属材料评估

对于塑料、橡胶等软质材料,设备支持大变形测量装置,可评估断裂伸长率、扯断强度等参数。食品包装膜的测试需重点关注断裂伸长率,避免运输中因脆裂导致破损;轮胎橡胶的测试则需测量扯断强度与永久变形,确保密封效果长期稳定。

3.复合材料与特种材料

玻璃纤维增强塑料(FRP)、碳纤维复合材料等各向异性材料,需通过纵向与横向拉伸试验评估性能差异。例如,无人机机身的碳纤维部件需保证纵向强度达标,而横向强度需避免过度设计导致重量增加。

三、维护要点:保障设备长期稳定运行

1.日常保养规范

清洁与检查:每日测试后需清理夹具残留物,检查螺钉紧固状态;每周对导轨、链条涂抹润滑脂,减少机械磨损。

传感器校准:每月使用标准砝码对力传感器进行零点与量程校准,消除因环境温度变化导致的漂移误差。

软件更新:定期升级测控软件,修复算法漏洞并优化数据接口,确保与计算机系统的兼容性。

2.故障应急处理

数据异常:若测试曲线出现波动,需检查夹具是否偏心或传感器连接线是否松动;若力值持续为零,需排查电源线路与控制板接口。

机械卡滞:运行中若听到异常摩擦声,需立即停机检查丝杆或齿条传动部件是否缺油,必要时更换滚珠丝杆副。

急停失效:若急停按钮无法触发,需检查电路板继电器是否损坏,更换后需模拟紧急情况测试响应速度。

结语

拉力试验机作为材料力学性能测试的“基础标配”,通过闭环控制技术与多参数监测系统,为工业生产的质量把控、产品设计的材料选型及科研创新的新材料研发提供核心数据支撑。其应用范围横跨金属、非金属及复合材料领域,覆盖从常规拉伸试验到特种性能评估的多样化需求。通过科学维护与规范操作,设备可实现十年以上的稳定服务,持续推动材料科学与工程技术的发展。