炭黑分散度:微观世界里的材料性能密码

在橡胶轮胎的黑色胎面中,在塑料制品的深色基体里,在油墨涂层的均匀表面下,无数纳米级的炭黑颗粒正以特定方式排列组合。这些肉眼不可见的微观结构,正是决定材料宏观性能的关键——而"炭黑分散度",正是解开这一密码的核心概念。

一、炭黑分散度的本质:从颗粒到网络的微观革命

炭黑分散度描述的是炭黑颗粒在基体材料中的分布状态,涵盖三个核心维度:颗粒尺寸的均匀性、空间分布的均质性以及团聚体的存在程度。理想状态下,炭黑应以单颗粒形式均匀分散,形成连续的三维导电网络或增强结构。但实际生产中,受工艺条件限制,炭黑往往以不同大小的团聚体存在,这些团聚体就像材料内部的"缺陷点",直接削弱其性能。

以轮胎橡胶为例,当炭黑分散良好时,单个炭黑颗粒被橡胶分子包围,形成"橡胶-炭黑"界面层。这种结构能有效传递应力,提升轮胎的耐磨性和抗撕裂性。反之,若炭黑形成大尺寸团聚体,橡胶分子链无法充分包裹颗粒,应力集中会导致裂纹快速扩展,大幅缩短轮胎使用寿命。

二、分散度的双重角色:性能增强剂与缺陷制造者

炭黑作为功能性填料,其分散状态对材料性能的影响呈现"双刃剑"效应:

正向作用:当分散度达到最优时,炭黑能发挥三大核心功能:

增强效应:均匀分散的炭黑颗粒与基体形成强界面结合,有效传递外力,提升材料强度。例如在工程塑料中,炭黑分散度从3级提升至1级,可使拉伸强度提高。

导电网络:在导电橡胶或塑料中,分散良好的炭黑形成连续导电通路,电阻率显著降低。实验表明,当炭黑粒径D50控制在特定范围内时,材料电导率可达最优值。

紫外防护:在户外用塑料中,均匀分散的炭黑能吸收紫外线,防止基体老化。分散度每提升1个等级,材料使用寿命可延长。

负向影响:分散不良会引发系列问题:

机械性能下降:团聚体作为应力集中点,导致材料断裂伸长率降低。

外观缺陷:在涂料和油墨中,炭黑团聚体造成色斑、光泽不均。

工艺波动:分散不均导致混炼能耗增加,挤出物表面粗糙度上升。

三、分散度的量化表达:从定性描述到科学分级

为准确评估分散度,行业建立了多维度评价体系:

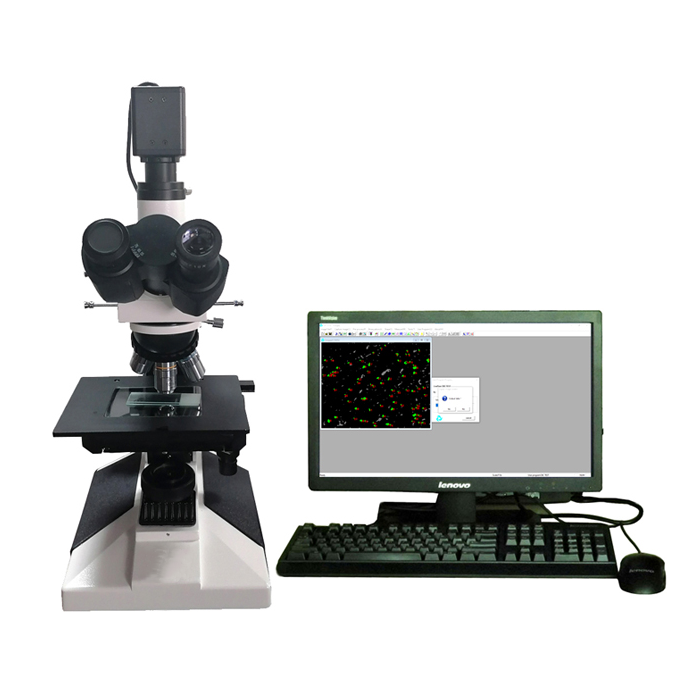

显微评级法:通过金相显微镜观察样品切面,将分散状态分为1-7级。1级代表几乎无可见团聚体,7级则表示存在大量直径超过20微米的团聚体。例如,某标准规定轮胎胎面胶的炭黑分散度需达到1-2级。

粒径分布法:利用激光衍射技术测量炭黑粒径,以D50(中位粒径)和D90(90%颗粒小于该值)表征分散程度。D90值越小且分布曲线越窄,表明分散越均匀。在导电塑料开发中,D90控制在特定范围内的炭黑,可使材料电阻率降低。

图像分析法:通过高分辨率摄像头捕捉样品图像,软件自动识别炭黑粒团轮廓,计算面积占比和团聚体密度。这种方法可实现快速无损检测,检测效率较传统方法提升。

四、分散度的控制艺术:工艺参数的精密平衡

实现理想分散度需在三方面协同优化:

原料选择:炭黑的粒径、结构度和表面活性直接影响分散性。小粒径炭黑比表面积大,易形成强界面结合,但需更高剪切力分散;高结构度炭黑分支多,分散后网络更完善,但初始团聚更严重。

工艺条件:混炼温度、剪切力和时间构成"分散三角"。例如,在橡胶密炼中,适当提高温度可降低橡胶粘度,但温度过高会导致炭黑返粗;增加剪切力能破碎团聚体,但过度剪切会破坏炭黑结构。

分散剂应用:表面活性剂或偶联剂可降低炭黑表面能,减少团聚倾向。在塑料着色中,添加特定分散剂可使炭黑分散等级从4级提升至2级,着色力显著提高。

五、前沿探索:从静态分散到动态控制

随着材料技术发展,分散度研究正迈向新阶段:

在线检测技术:通过嵌入式传感器实时监测混炼过程中的分散度变化,实现工艺闭环控制。

纳米级分散:利用超声波或超临界流体技术,将炭黑分散至纳米尺度,开发超高性能复合材料。

智能响应材料:设计对分散度敏感的智能填料,当分散度异常时自动释放修复剂,维持材料性能稳定。

从轮胎滚动到电子封装,从日常用品到高端制造,炭黑分散度这个微观概念正深刻影响着现代工业的质量边界。理解并掌控这一密码,不仅关乎单个产品的性能优化,更是推动材料科学向更高维度跃迁的关键。随着检测技术的智能化与工艺控制的精细化,炭黑分散度研究将继续揭示更多材料性能的深层奥秘。