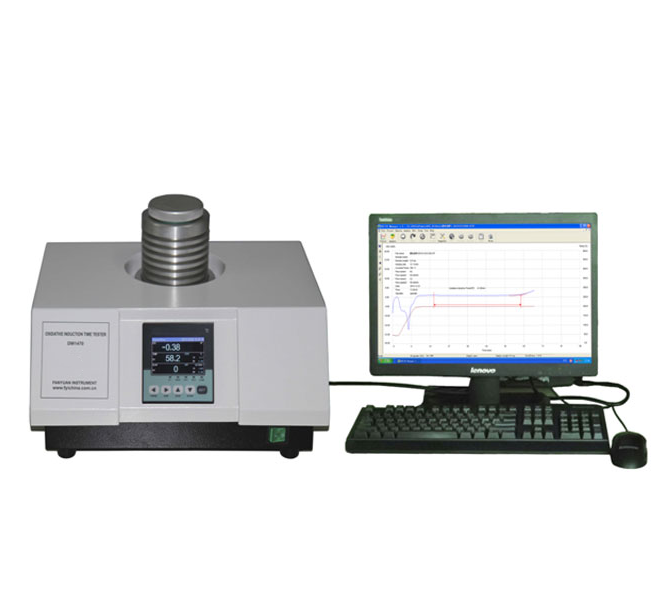

差示扫描量热仪原理:解码材料热行为的精密钥匙

在材料科学实验室中,差示扫描量热仪(DSC)如同一位沉默的"热侦探",通过捕捉材料在温度变化中的微妙热量信号,揭示其相变、反应动力学与热稳定性的深层奥秘。这项技术通过精确测量样品与参比物之间的热流差异,构建起材料热行为的完整图谱,成为连接微观结构与宏观性能的桥梁。

一、双系统独立控温:消除基线漂移的核心设计

DSC的核心创新在于采用双加热/测温系统独立控制技术。样品端与参比端分别配备独立的加热模块与高精度温度传感器,形成对称式结构。当样品经历吸热或放热反应时,系统自动补偿两端能量差,确保两者温度始终保持一致。这种设计从根本上解决了传统差热分析(DTA)因基线漂移导致的定量误差问题,使热效应测量精度提升至微瓦级。

以聚合物材料测试为例,当样品从玻璃态向高弹态转变时,其热容发生突变。传统DTA因参比物与样品温度不同步,会导致基线严重偏移,而DSC通过实时功率补偿,可清晰捕捉到玻璃化转变温度(Tg)对应的微小热流变化,在曲线上呈现为特征性台阶。某研究团队利用该技术测定某新型工程塑料的Tg值,重复性误差控制在±0.1℃以内,为材料加工工艺优化提供了可靠依据。

二、热流信号转化:从温差到热焓的精密解码

DSC通过热电偶或热电阻传感器将样品与参比物的温度差异转化为电信号,再经24位模数转换器实现μW级热流分辨率。该过程包含三个关键环节:

信号采集:高灵敏度传感器可检测0.1μW量级的热流变化,相当于在标准足球场范围内感知一根蜡烛燃烧产生的热量差异。

基线校正:通过空白实验建立温度-基线数据库,消除仪器本身热惯性对测量结果的影响。某型号设备采用动态基线拟合算法,使基线稳定性优于±0.05μW。

峰面积积分:对放热/吸热峰进行数字化积分处理,直接计算反应焓变值。在锂电池正极材料研究中,该技术可精确测定材料分解热,为热失控预警提供关键参数。

某航天材料实验室利用DSC测定返回舱防热瓦的相变潜热,通过优化积分算法,将测量误差从±2%压缩至±0.5%,成功指导了热防护系统设计。

三、多气氛控制:模拟真实服役环境的实验平台

现代DSC配备智能气氛控制系统,支持真空、惰性气体、氧化性气体等多环境模拟。在金属材料氧化研究中,该系统可实现三步法测试:

氮气氛围下升温至目标温度

切换为氧气进行氧化诱导期测定

恢复氮气保护防止样品过度氧化

某钢铁企业通过该技术测定合金钢的氧化诱导时间(OIT),发现添加0.5%稀土元素可使OIT延长3倍,显著提升材料耐高温腐蚀性能。在药物研发领域,多气氛控制功能同样发挥关键作用。某抗癌药物晶型筛选实验中,研究人员通过对比氮气与氧气氛围下的DSC曲线,发现一种新型晶型在氧化环境中具有更高的热稳定性,最终推动该药物成功上市。

四、温度调制技术:突破传统动态测量的局限

新型DSC引入温度调制功能,在基础升温速率上叠加微小温度振荡(通常±0.5℃)。这种创新设计使仪器可同步获取材料的比热容(Cp)与热扩散系数(α)信息。在半导体材料研究中,该技术可区分晶格热容与电子热容贡献,为热管理材料开发提供多维数据支撑。

某研究团队利用调制DSC测定石墨烯复合材料的热导率,通过分析温度振荡衰减特性,成功构建了材料微观结构与宏观热性能的关联模型。实验数据显示,该技术对纳米材料热性能的检测灵敏度较传统方法提升一个数量级。

从实验室基础研究到工业生产线质量控制,DSC技术正以每年15%的复合增长率拓展应用边界。其核心原理的持续创新——从双系统控温到温度调制,从单一热流检测到多参数同步分析——不断推动着材料科学向更高精度、更复杂体系迈进。当科学家在DSC曲线上捕捉到那个微小的吸热峰时,他们看到的不仅是热量变化的数据点,更是材料分子舞蹈的精密轨迹,是通向新型材料的密码钥匙。